프로토타임 보드에 CNC로 이제 미리 제작해놓은 Positive Mold를 이용하여 실제 플라스틱 레진을 부어넣어 부품을 제작하기 위한 Negative Mold를 제작해야 합니다.

어제 좀 늦은 시간까지 실리콘 Negative Mold를 제작하여봤습니다.

실리콘 몰드를 제작할 때, 가장 중요한 것은 역시 탈포(degas)작업입니다. 실리콘과 경화제를 10:1로 균일하게 섞기 위해 막대로 젓다보면 어쩔 수 없이 기포가 생기게 마련이고, 실리콘의 찐덕찐덕한 특성상 한번 기포가 들어가면 쉽제 빠져나오지 못하는 상황이 됩니다.

이런 기포는 몰드 표현에 크고작은 기포를 만들어서, 중간중간 구멍이 뚫리면서 결과물의 품질에 심각한 악영향을 끼칩니다.

이런 상황에 대응하기 위해 Mold에 실리콘을 부어넣은 다음, 통째로 진공용기에 넣고, 진공을 가해주어, 실리콘 혼합제에 있는 기포가 팽창하여 위로 떠오르게 만들어 터트림으로써, 혼합제가 경화되기 전에 내부에있는 기체를 빼내주는 작업을 수행합니다.

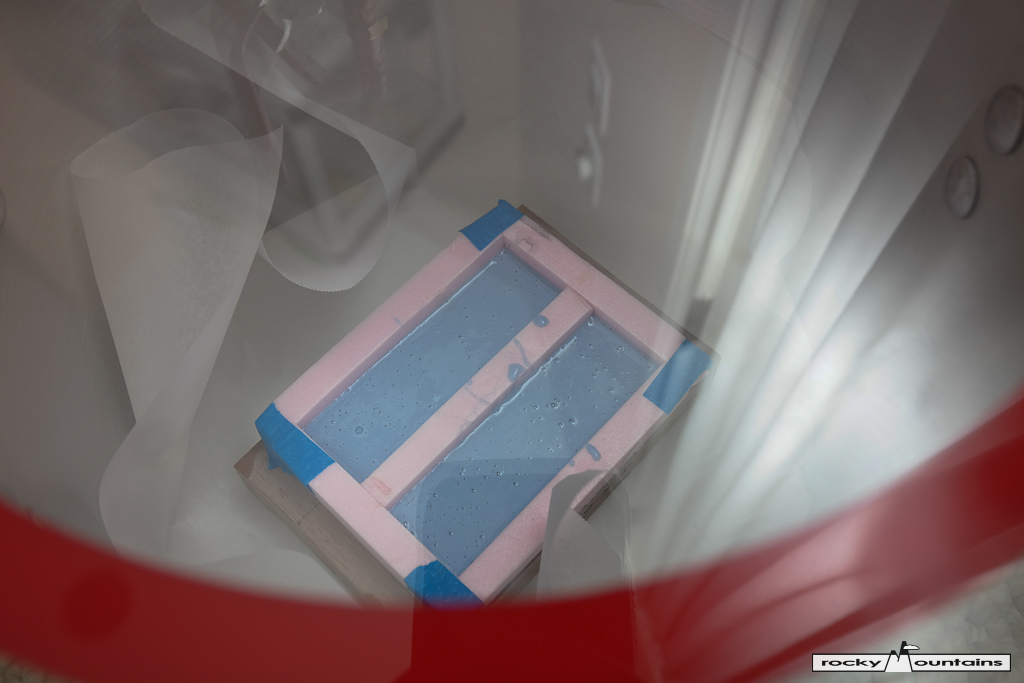

아래는 진공용기 속에 들어가 있는 프로토타입의 Positive몰드에 실리콘 혼합제를 부어, 이를 진공용기 속에 넣은 모습니다. 아직 탈포작업 전입니다.

진공펌프를 작동시키면, 마치 끓어오르는 물처럼, 내부에 혼합되어 있던 기포가 팽창하면서 표면으로 떠오릅니다. 약간의 시간이 지나면 기포가 모두터지면서 잦아드는데, 이 때는 다시 진공용기 내에 공기를 주입시키면 표면이 아주 깨끗하게 가라앉으면서, 탈포작업이 끝납니다. 이상태로 충분히 경화되기를 기다립니다.

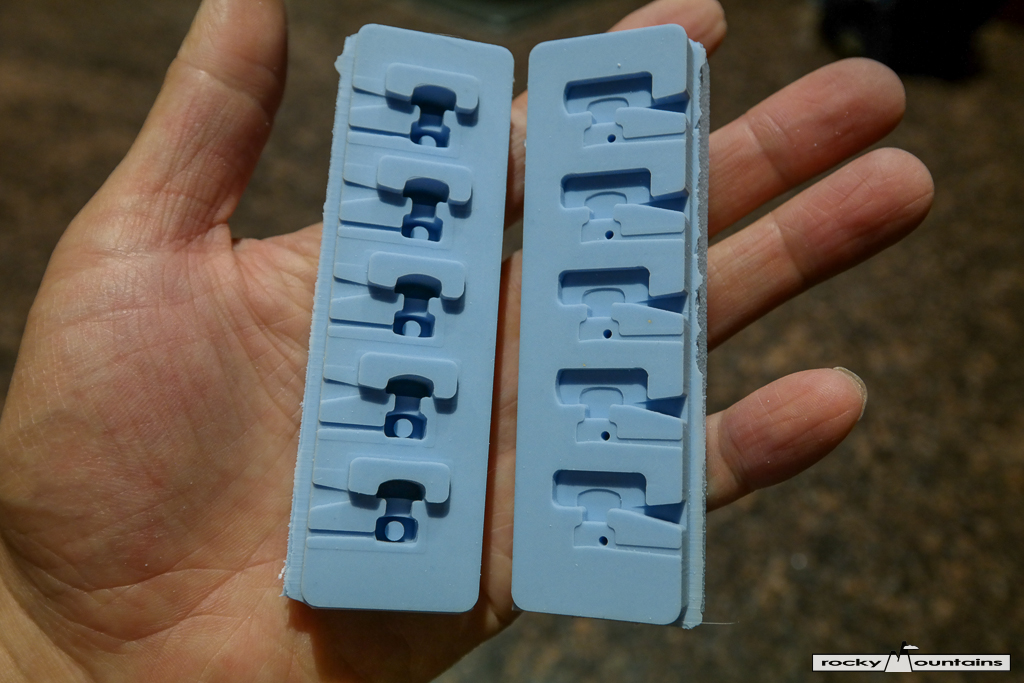

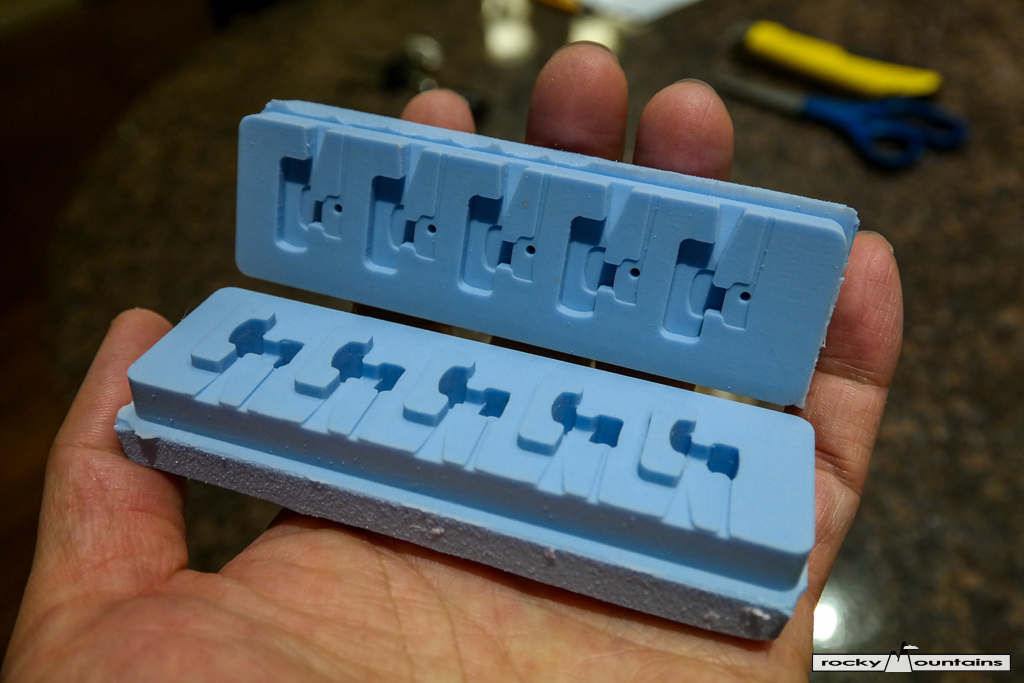

24시간이 지난 후, 실리콘 Negative Mold를 틀에서 벗겨냅니다. 아래 사진에서 위는 실리콘 몰드를 제작하는데, 사용했던 프로토타입의 Positive Mold이고, 아래 연한 파란색이 경화 완료된 실리콘 Negative Mold입니다.

몰드가 아주 깨끗하게, 기포없이 잘 나왔습니다. 실리콘 몰드를 생각하면 꽤 물렁하지 않을까 예상을 했는데, 약간의 신축성이 있을 뿐, 전체적으로 꽤 단단한 성질을 갖고 있습니다.

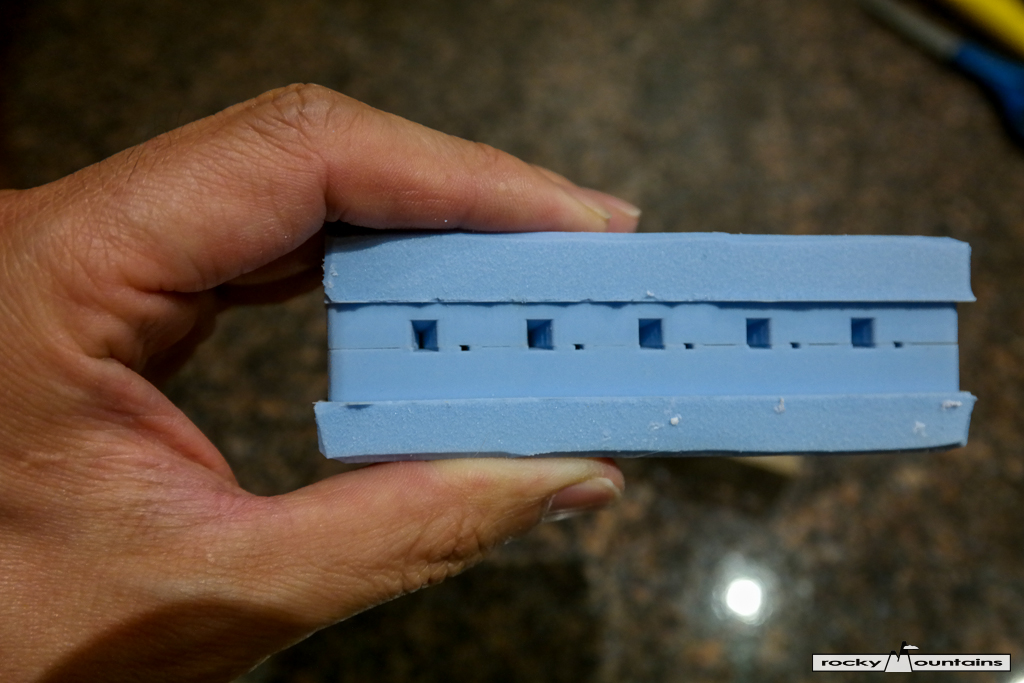

위 두개의 Negative Mold를 맞추면, 아래와 같은 모양이 되는데, 큰 구멍이 플라스틱 레진 투입구, 그 옆의 작은 구멍이 공기 배출구로 몰드 내에 기포가 생기지 않도록 하기 위한 구조입니다.

실제 제작할 때는, 내부에 황동으로 된 렌즈 고정 핀을 먼저 끼워넣고, 이 틀에 플라스틱 레진을 부어넣을 것입니다. 그러면 황동의 렌즈고정핀과 일체형으로 렌즈제거 버튼부가 완성될 것으로 기대를 합니다.

플라스틱 몰딩은 처음 시도하는 것인데, 현재까지는 예상대로 꽤 준수하게 진행이 되고 있습니다. 실질적으로 어떤 결과가 나올지 많은 기대가 됩니다. ^^