돌이켜 보니 지난번 새롭게 디자인한 몰드를 만든지가 벌써 한달도 더 지났습니다. 헐…

그렇다고 그동안 논 것은 아닙니다. ㅎㅎㅎ 지난 번 만든 몰드는 제작해 놓고, 이렇게 저렇게 돌려보니, 이 몰드로는 제가 가진 실력으론 정상적으로 제작을 할 수 없다는 결론에 이르렀습니다.

이유는 일단 구조가 매우 미세하고 복잡해서, 플라스틱 레진을 집어넣으면 기포가 발생할 확률이 너무도 높기 때문이었습니다.

그래서 여러가지 구상을 하고 몰드를 다시 만들고, 플라스틱 부품 제작을 시도하고, 실패하기를 몇번을 반복했습니다.

그래서, 예전 UHMW를 CNC로 가공하고, 순간접착제로 Pogo 핀을 임시 고정한 다음, 에폭시로 묻어버리는 방식과 플라스틱 수지를 주형하는 방법과 혼용하는 방법을 선택했습니다.

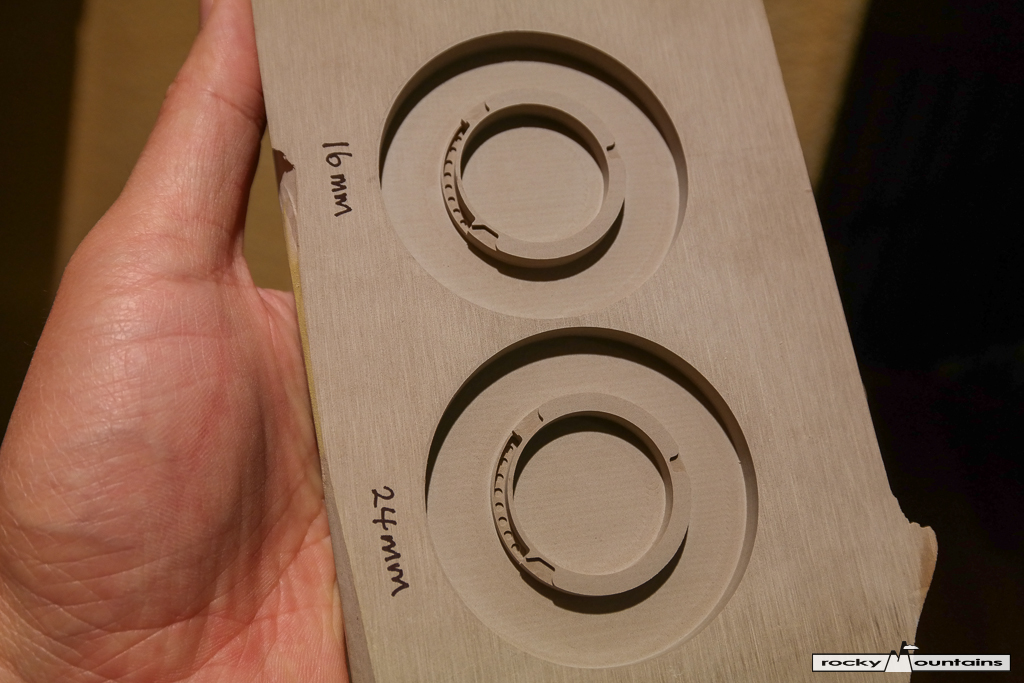

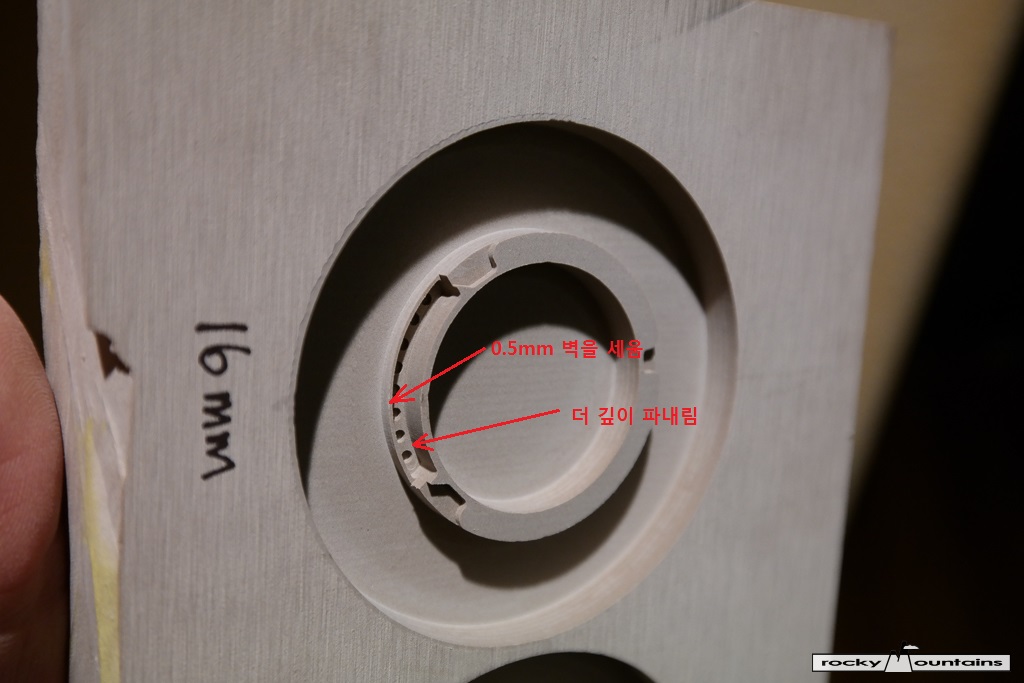

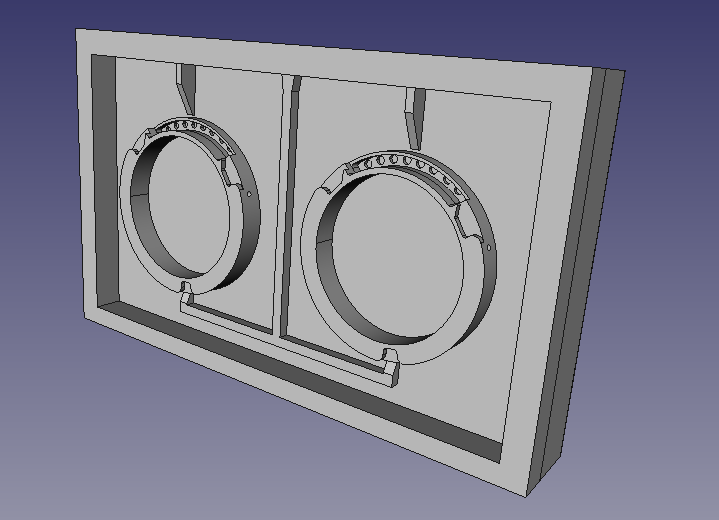

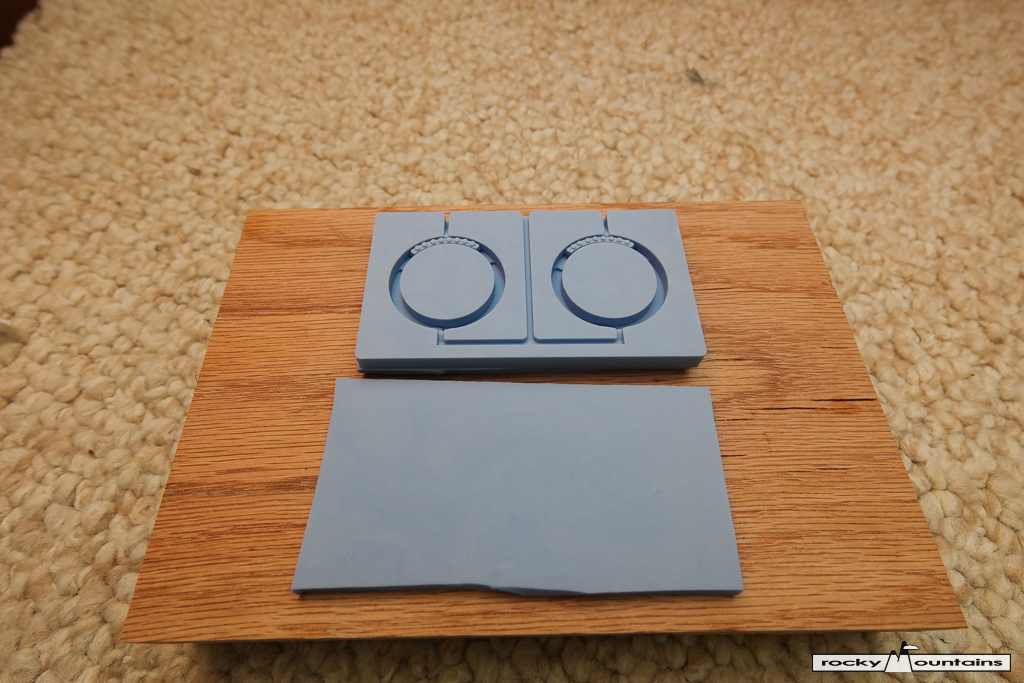

그래서 1차로 디자인 한 것이 위의 사진입니다. 다른 곳은 크게 변한 곳이 없고, 접점 주변이 조금 달라졌는데, 예전엔 접점의 기저 플라스틱의 두께가 1.5mm 였는데, 이를 0.6mm로 줄이고, 대신 전에는 없던 벽을 세워 올립니다. 한마디로 그릇을 만들어 여기에 나중에 에폭시를 채워 넣어 단단하게 고정하는 방법입니다.

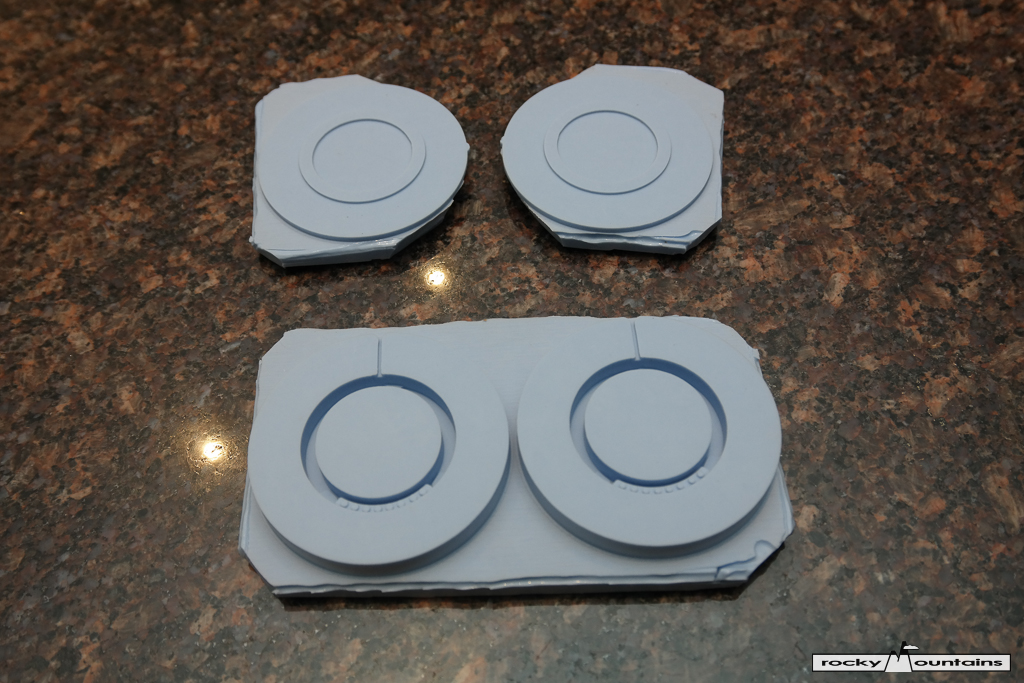

아래는 제작된 Positive Mold를 이용해 실리콘으로 제작한 Negative Mold입니다.

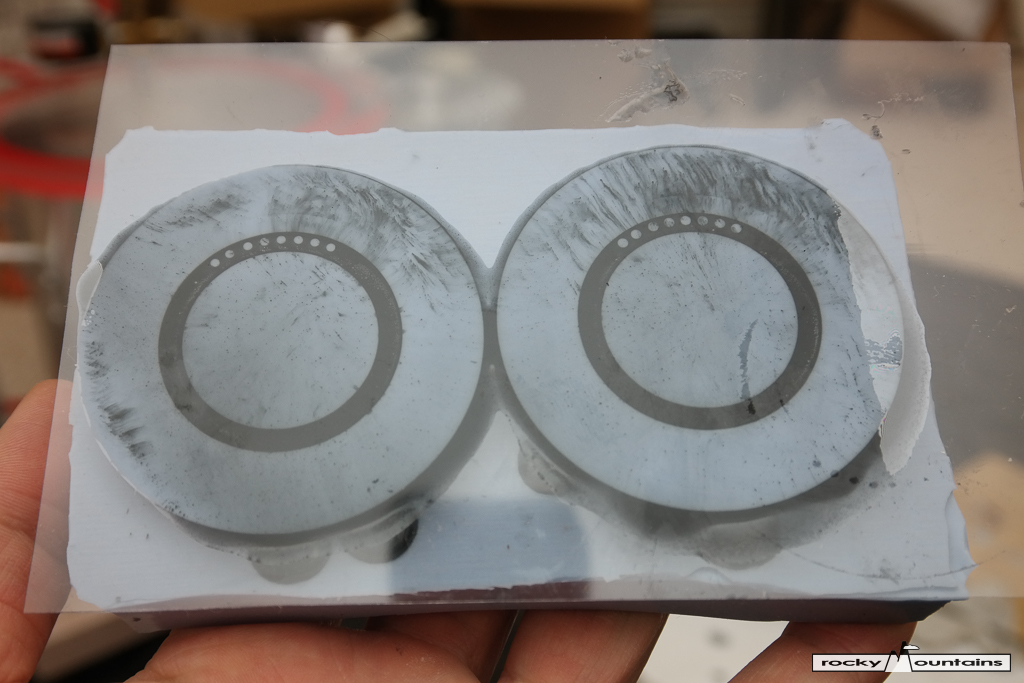

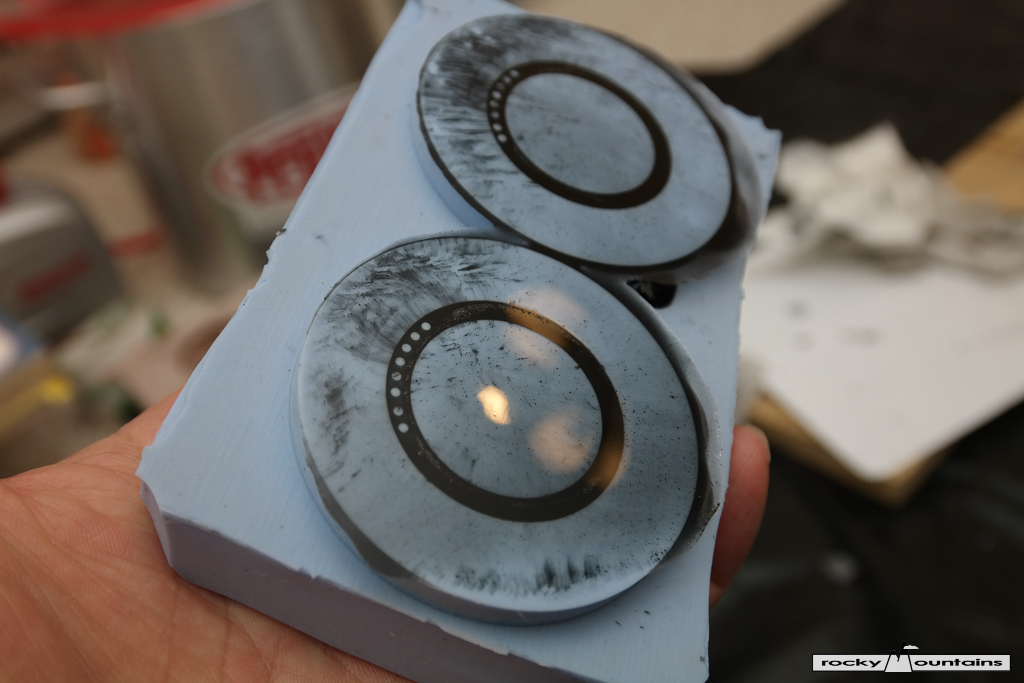

진공용기에 넣어 제작하여 깨끗하게 잘 나왔습니다. 이를 이용해, 플라스틱 수지로 부품을 제작합니다. 아래는 굳히는 중…

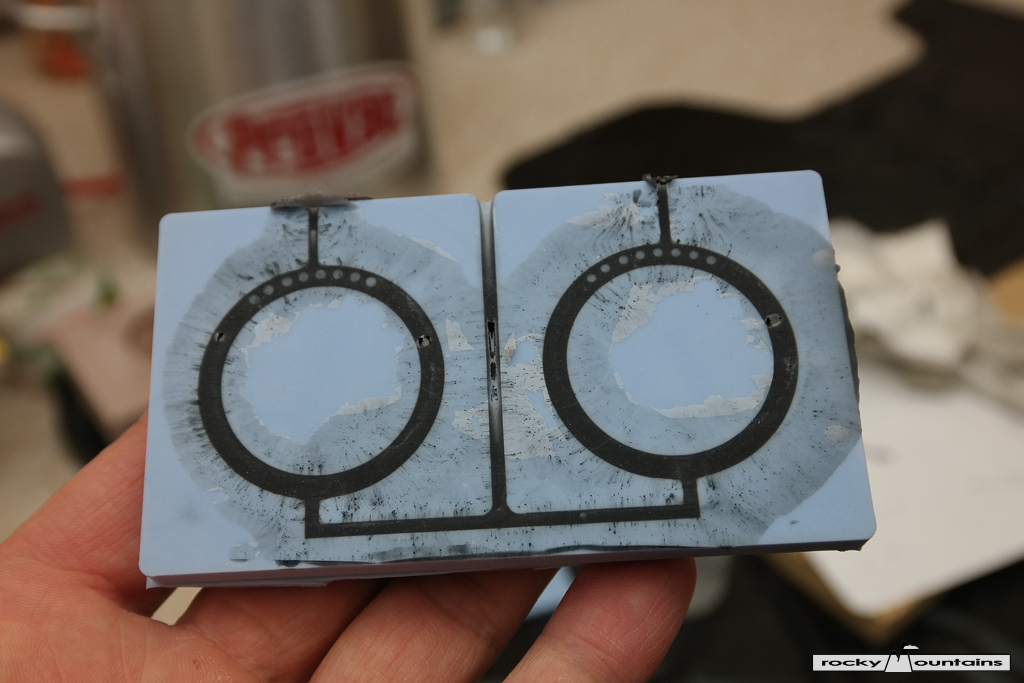

아래 결과가 나왔는데… 사진에는 잘 나오지 않지만, 희뿌옇게 자잘한 기포들이 표면 전체를 뒤덥고 있습니다. 이건 그나마 잘 나온 것이고, 몇번 시도를 하다 보니, 분명 플라스틱 수지를 넣을 때는 기포가 없었는데, 제작이 완료된 후 뚜껑을 열어보면, 어김없이 기포들이 쫙~~~… 속된 말로 돌아버리겠더군요.

갖은 요령을 부려가면서, 최대한 기포가 들어가지 않도록 여러 방법을 사용했는데, 전혀 소용이 없었습니다.

그래서 디자인을 살짝 수정하여, 기포가 빠져나갈 통로를 추가한 몰드를 새로 제작했습니다.

이번엔 뚜껑을 만들었고, 기포가 빠져나가고, 무광표면을 거친 표면을 만들면, 기포가 좀 덜 생기지 않을까 하는 망상을 하면서 제작한 몰드였습니다.

결과는? 역시 실패…. 아래 이미지는 그나마 깨끗하게 나온 것인데, 일단 표면 쪽으로 수많은 작은 기포는 당연하게 깔리고, 때로는 그것들이 큰 기포로 뭉쳐서 커다랗게 자리를 잡고 부품을 망치는 경우도 허다하게 생겼습니다.

플라스틱 레진은 몰드를 만드는 실리콘과는 달리, 굳기 전까지의 시간이 3-4분 정도로 짧아서 (그후 경화시간이 2-3시간), 실리콘 처럼 오랜 시간동안 진공용기 안에서 탈포작업을 할 수가 없습니다.

분명 짧게나마 탈포작업을 할 때만해도, 딱히 큰 기포들이 보이지 않았는데, 왜 완성을 하고 나면, 그 많은 기포들이 보이는지 알다가도 모를일이었습니다.

인터넷을 찾아보니, 주변의 습도 문제라던가… A형 레진과 B형 레진을 섞는 방법이라던가… 등등….

그러다! 유레카…. 해법 발견!!!

인터넷 서핑중에 발견한 글인데, 바로 플라스틱 레진을 주형할 때, 가압상태를 유지해야한 다는 것이었습니다. 아래 링크가 원 정보글입니다.

http://www.instructables.com/id/Bubble-Free-Resin-Casts-with-Modified-Paint-Tank/

위 게시글에서 인용해 온 것이 아래 사진인데, 똑같은 플라스틱 수지를 주형하는데, 왼쪽이 가압상태로 주형을 한 것이고, 오른쪽이 그냥 주형을 한 것입니다. 보시다시피 가압하지 않은 플라스틱 수지는 수많은 작은 기포로 인해, 거의 희게 보일 지경이고, 가압상태로 주형 한 것은 거의 투명한 수준으로 기포가 전혀 보이지 않습니다.

가압 상태에선 기포의 크기가 압력으로 작아지거나, 아니면 사라지는 것을 이용하는 것입니다. 탄산음료가 압력상태로 있다, 병을 따는 순간 낮아진 압력으로 많은 기포가 발생하는 원리의 정확한 반대의 상황인 것입니다.

그럼, 가압상태로 주형을 하려면, 일단 가압상태를 만들어줄 에어컴프레서와 내압용기가 필요합니다.

그래서 발견한 글이, 아래입니다. 미국에 있는 Harbor Freight라는 공구관련 소매점이 있는데, 여기는 품질은 거시기 하지만, 가격은 상당히 저렴합니다. 일반적 주형에 사용하는 내압용기는 상당히 고가인데, 앞에서 언급한 Harbor Freight에서 판매하는 페인트 스프레이에 이용하는 내압용기를 약간 개조하면 취미가용으로 작은 크기의 내압용기로 변환을 쉽게 할 수 있습니다.

이에 대한 필요 부품을 정리한 한 것을 발견했습니다.

http://justhisandthat.blogspot.com/2011/12/building-pressure-pot-part-1.html

위의 게시글을 참고하여 저도 내압용기를 제작하였습니다.

원래 Harbor Freight에서 판매하는 페인트 스프레이용 내압용기는 아래같이 생겼습니다.

이것을, 필요없는 부품을 제거하고, 내압용기에 필요한 몇가지 추가 부품을 구매하여 개조한 결과가 아래입니다..

그리고, 몰드역시 새롭게 디자인해서, 좀더 내압 방식에 적합하도록 몰드의 디자인도 약간 바꿨습니다.

중앙의 혼합 플라스틱 수지 투입구를 통해 바닥에서 부터 수지가 차오르고, 최종적으로 상부를 통해 공기가 빠져나가도록 디자인을 했습니다.

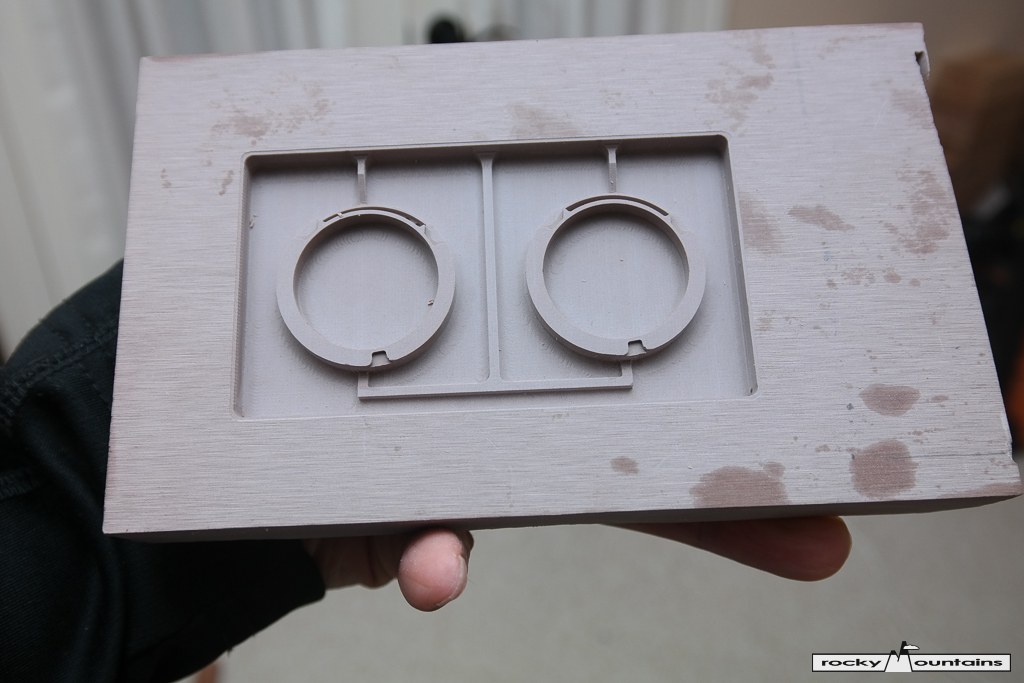

아래는 CNC를 이용해 제작 완성한 Positive Mold.

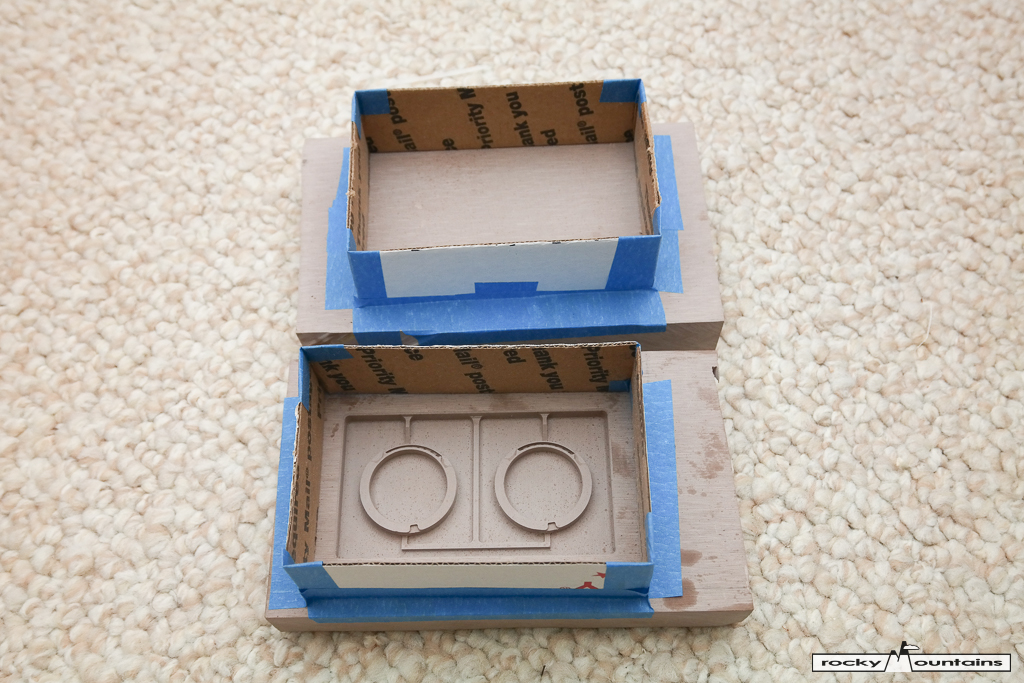

실리콘으로 Negative Mold를 만들기 위한 준비작업 중.

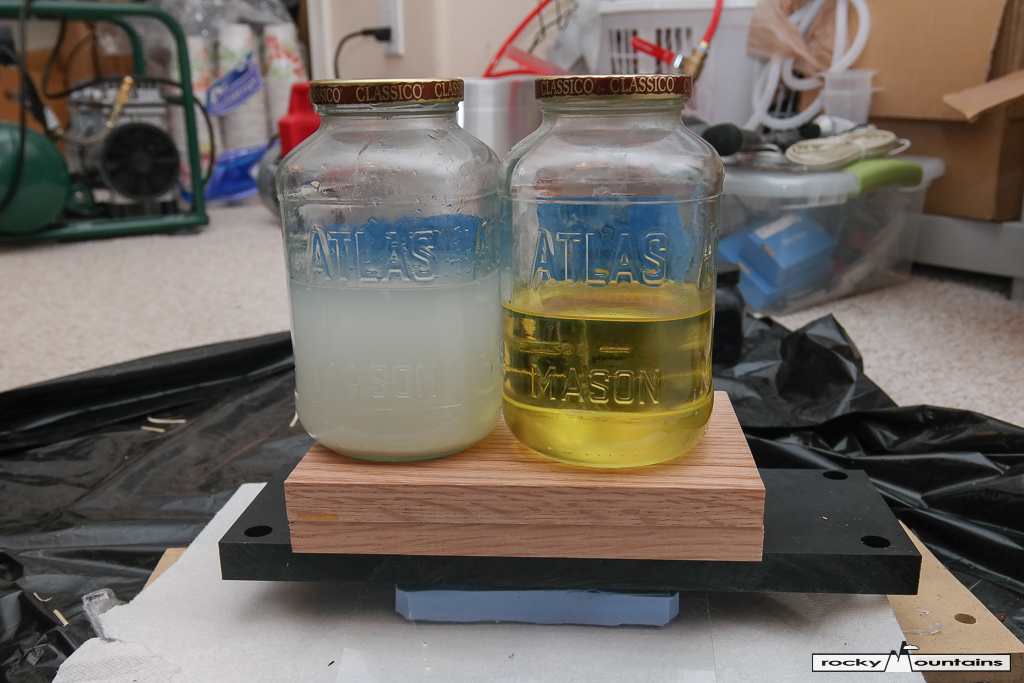

아래는 탈포작업을 위한 왼쪽의 진공펌프… 오른 쪽엔 진공용기 입니다.

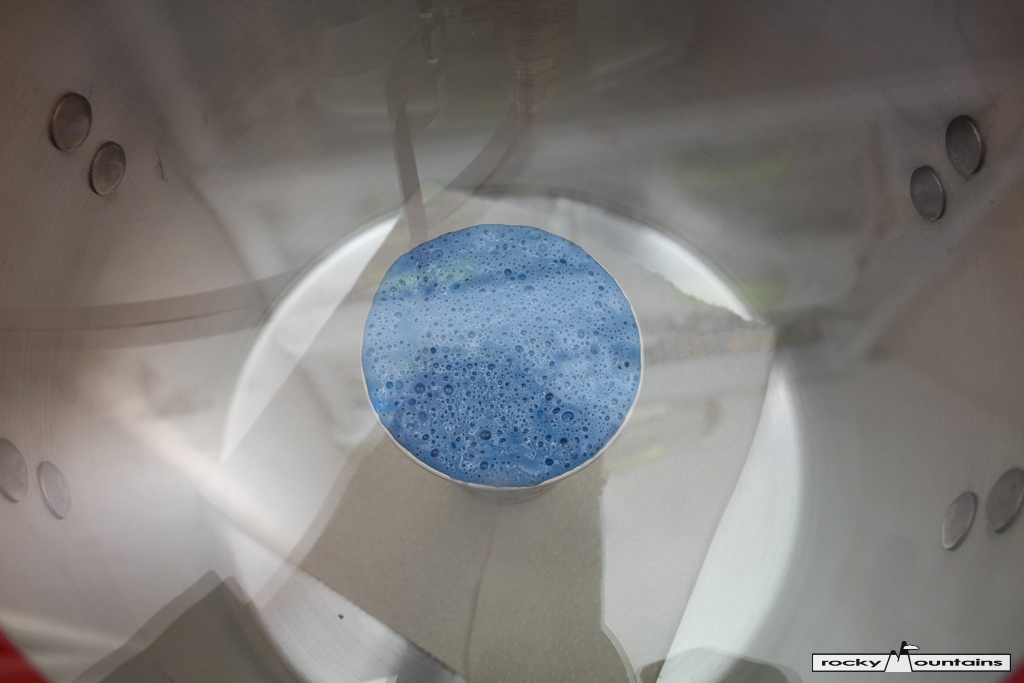

혼합한 실리콘의 탈포작업을 위해 진공 용기 속에 위치…

진공펌프를 작동시키면, 실리콘이 끓어오르며(?) 혼합할 때 들어간 공기가 빠져나갑니다.

탈포작업을 마친, 실리콘을 몰드에 부어, 다시 탈포작업을 합니다.

아래는 12시간 후, 완성된 Negative Mold 입니다.

플라스틱 수지 혼합액을 투입할 준비를 마쳤습니다.

아래는 완성된 부품… 조금 커다란 기포가 보이는데, 그동안 괴롭혀왔던 작은 크기의 수많은 기포는 전혀 보이지 않습니다. 캬캬캬캬캬….

아래는 기존에 만들어놨던 몰드에 가압방식을 이용한 주형이 어떤 차이를 보일지 테스트 하기 위해, 똑같이 제작한 것입니다. 자잘한 기포는 전혀 보이지 않고, OHP 필름으로 표면에 맞닿은 플라스틱은 아주 예술입니다. 거울 같습니다.

기포가 없으니, 거울같은 표면을 가진 결과물입니다.

이렇게 해서, 플라스틱 부품을 완성했습니다.

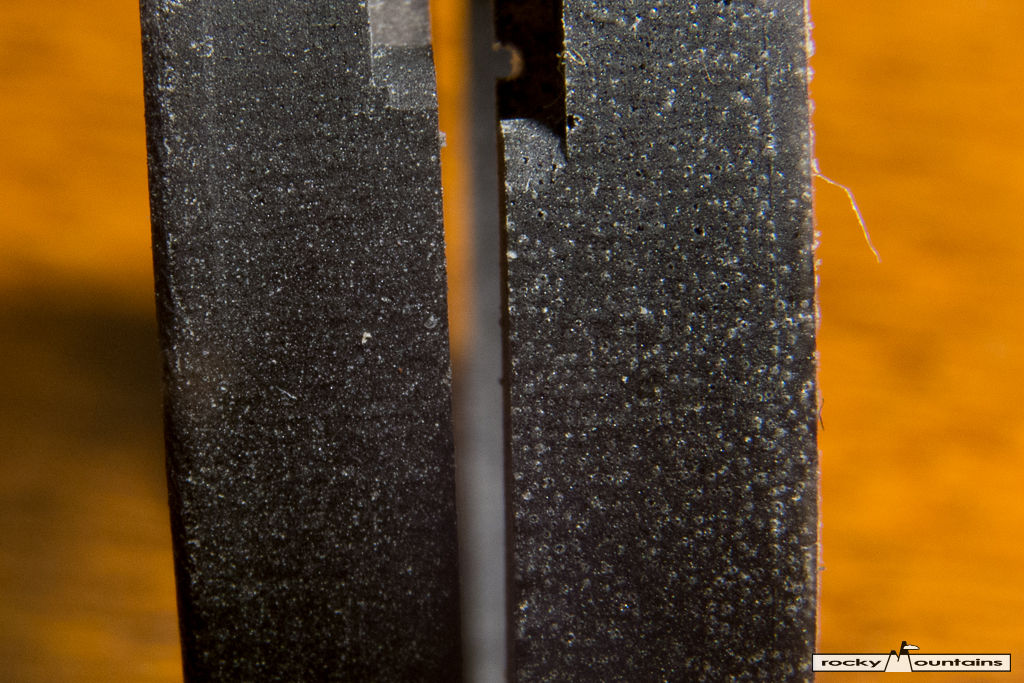

이렇게 보면 차이가 잘 보이지 않는데, 한번 확대해서 가압상태로 주형 한 것과 그렇지 않은 것과의 차이를 보겠습니다.

왼쪽이 가압상태로 완성한 플라스틱 부품이고, 우측이 그렇지 않은 부품입니다. 딱 보시기에도 엄청난 기포의 차이가 보입니다.

아래는 플라스틱 부품의 측면입니다. 왼쪽이 가압상태로 만들어진 부품. 오른쪽이 정상 대기압 아래에서 만들어진 것입니다. 딱 보셔도 미세한 기포들의 차이가 보입니다.

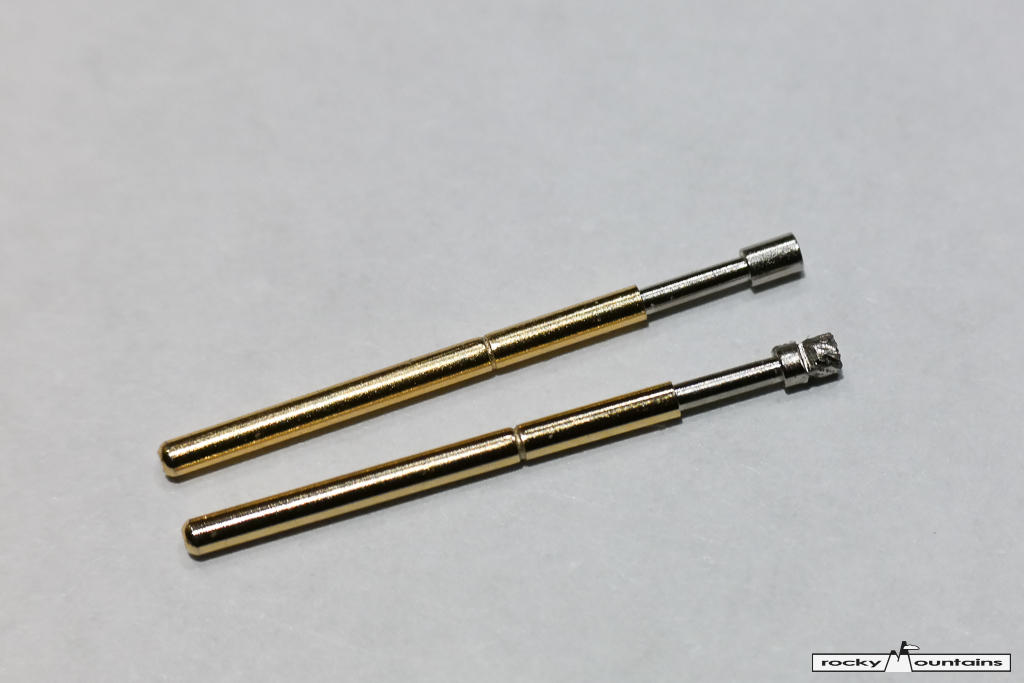

이제, 플라스틱 부품을 만들었으니, 어셈블리를 완성해봐야죠. 아래 접사튜브의 접점연장용으로 사용할 포고핀입니다.

위의 것은 원래 포고핀입니다. 이게 플라스틱 링과 결합해야 하기 때문에, 접속력을 높이기 위해, “줄”을 이용해 머리 부분을 비벼주면, 표면에 작은 홈들이 파입니다. 이것만으론 부족하기 때문에, 이번엔 니퍼로 헤드에 깊은 홈을 남깁니다. 이렇게 완성된 것이 아래의 포고핀입니다. 헤드는 거칠거칠하고, 깊은 홈이 파여져 있어서, 플라스틱과 결합력을 높여줄 것입니다.

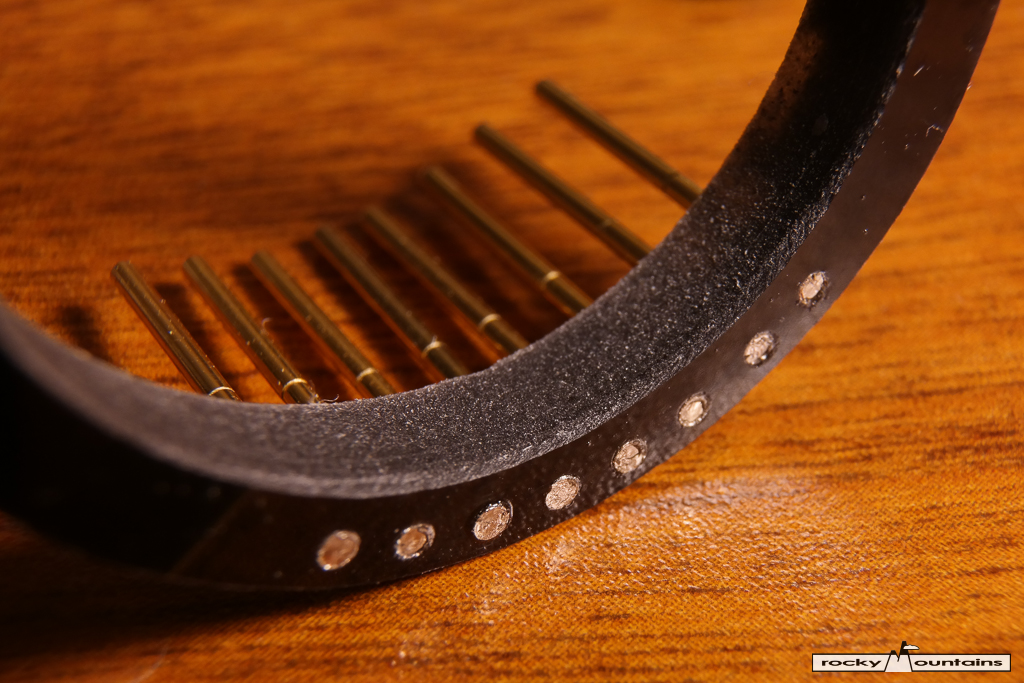

일단 각 포고핀은 순간접착제로 구멍에 맞춰 임시로 붙여놓습니다. 그리고는 플라스틱 수지를 홈속에 주입합니다. 그리고 똑같이 이 부품을 다시 가압용기에 넣고, 가압상태로 3시간 놓습니다. 그럼 작은 틈에 까지 들어가서 아주 단단하게 고정이 됩니다. 거의 상용 플라스틱 인젝션으로 제작하는 플라스틱 비슷하게 제작이 되는 것입니다.

아래는 완성된 어셈블리입니다. 표면의 광택이 영롱합니다. ㅎㅎㅎ

물론 실제, 제작용으로 사용할 것은 이렇게 광택이 나는 버젼의 부품은 아닐 것입니다만, 가압상태로 제작되는 부품의 차이를 비교해보기 위해 한번 제작해 본 것입니다. ^^

제가 플라스틱 레진이란걸 써보진 않아서 잘 모르는 것일 수도 있는데… 플라스틱 레진의 경화시간이 3~4분으로 짧아서 탈포가 안된다는 말이 이해가 잘 안됩니다.

에폭시수지도 경화사긴이 더 짧음에도 불구하고 탈포 잘만 되거든요

그냥 우연히 지나가다가 궁금해서 글 남기고 갑니다

요즘 좀 바쁜일이 많아, 홈피에 못왔는데, 댓글이 있을 줄이야.. ㄷㄷㄷ

제가 탈포하는 방법이 좀 다르고, 폴리우레탄 레진을 두개로 짜맞춘 몰드에 하다 보니까 여간 까다로운게 아니더라구요. 그래서 알아본게 가압방식이었습니다. 이 방법이 굉장히 효과가 좋습니다. 딱히 탈포하느라 애쓰지 않고, 몰드에 대충 레진을 찬찬히 부어넣은 다음에, 그냥 가압시켜버리면 거의 기포는 찾아볼 수가 없이 좋습니다. ^^

관심가져주셔서 감사합니다. ^^

그나저나 이런 멋진 곳에 왜 사람들의 발자취가 안보이는 걸까요?

설계에서 제작까지 !! 대단하신데요~ 틈날때마다 구경하러 와야 겠습니다.

좋은 말씀 감사합니다. 종종 놀러와 주십시오. ^^

와.. 대단하시네요 cnc라는 장비를 우연히 알게되었고 몰드만드는 방법에 대해 검색하던중 들어오게되었습니다. 사실 아직 cnc장비에 대해 아는 바가 어의 없는지라 cad부터 배워야하나.. 하고 있었는데 자작님의 자세한 리뷰덕분에 많은 도움되었습니다. 혹시 따로 의뢰 제작도 하시는지 궁금하네요 메일 주소알려주시면 문의 드리고싶습니다. 전문가의 리뷰를 볼수있어서 너무 많은 도움이 되네요 감사합니다 ^^

제 블로그를 방문해주셔서 감사합니다. 저는 그냥 자작가라… 전문가는 아닙니다.

CNC사용하시고, 이를 이용해 몰드를 만드시려면 CAD는 필수 중에 필수 입니다.

저는 가능하면 오픈소스를 이용하고자 하기 때문에, 비싼 캐드 프로그램은 거의 사용하지 않습니다. CAD프로그램은 주로 무료로 배포되는 것들을 이것저것 사용해 봤습니다. 구글의 SketchUp, 오토데스크 123D 종류들… 그리고, Inventor Fusion 같은 것으로요.

그러다, 최근에 FreeCAD로 옮겨갔는데, 대만족입니다. 워낙 오픈소스쪽이라, 아무래도 대기업에서 만든 일관성있는 UI보다 좀 떨어지긴 하는데, 기계 정밀 CAD를 하는데는 무료 프로그램으로는 이만한게 없다고 봅니다.

나중에 따로 제가 사용했던 CAD 프로그램에 대한 경험담을 좀 풀어볼까 싶습니다.

제가 전문가도 아니고… 또, 아시는지 모르겠지만, 제가 미국에 거주하기 때문에 제작의뢰를 제게 하실까 싶습니다. ㅎㅎㅎㅎ

네 메일주소를 찾아봐도 안보이네요 혹시 의향있으시면 메일주소 보내주시면 의뢰가 가능한지 여쭤보고싶네요 ^^

자세한 내용은 메일로 문의드려보고 싶네요 메일주소를 제가 못찾겠어서 하하;;

제 메일로 주소 알려주시면 의뢰드리려고 하는 내용 보내드리겠습니다.

자세한 답변 감사합니다 ^^

이 메일 보내드렸습니다. ^^