지난 번, 밀링 원점 설정의 오차로 인해, 몰드 제작이 엉망이 되어버렸었습니다.

기존의 X, Y축 밀링 원점 설정의 방법은 아래의 방법을 이용했습니다.

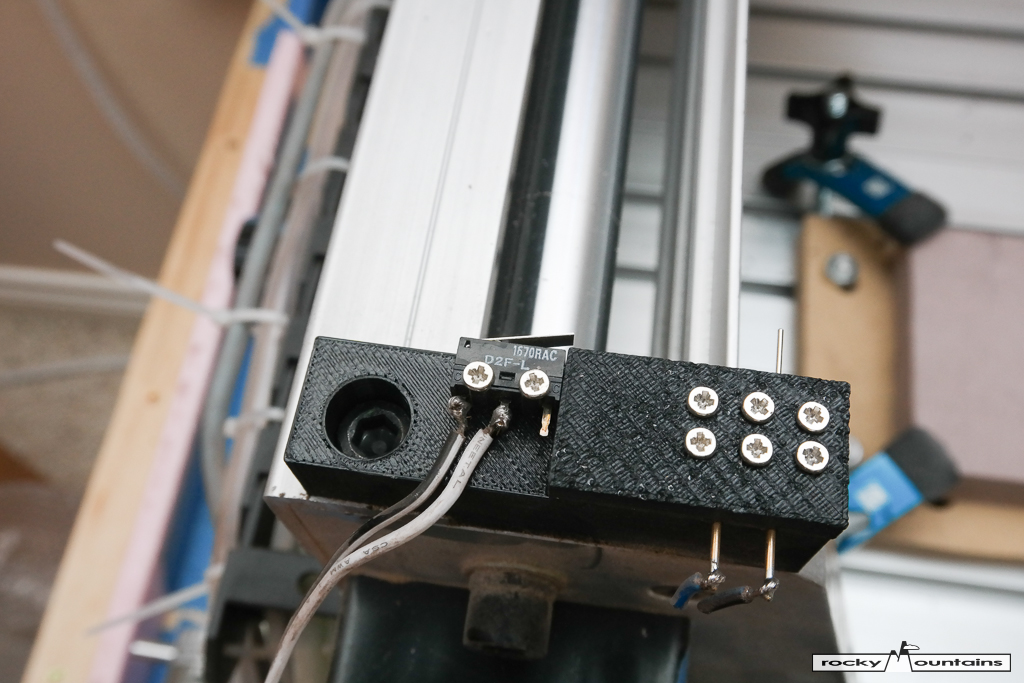

X축과 Y축 위에 3D 프린터로 출력한 마운트를 달고, 거기에 작은 마이크로 스위치를 달았습니다.

CNC는 취미가들 사이에 폭넓게 사용되는 Mach3라는 프로그램으로 운용이 되고 있는데, 여기엔 Visual Basic을 이용한 스프립트를 짜넣을 수 있습니다.

그 원점 셋팅 스크립트를 이용하면 자동으로 원점을 향해 움직이고, 어느 지점에서 다다르면 CNC의 X축, 또는 Y축의 고정 기구물이 아래의 마이크로 스위치를 누르게 되고, 그 눌러졌을 때, 전기신호를 감지해서 그 순간의 지점이 원점으로 인식되게 하는 방법입니다. 거의 모든 대부분의 경우에는 이런 방법을 이용해서, 일정하게 X, Y축의 원점을 자동으로 잡아주게 됩니다. 빠르죠.

문제는 저의 경우에 있어서, 전기 신호의 잡음 때문인지, 마이크로 스위치가 눌리는 위치가 일정치 않아서인지… 어쩐지 잘 모르겠지만, 대부분 괜찮다가 어쩌다 한번씩 더 큰 오차가 발생하게 되는데, 자동으로 스크립트를 돌리는 거라, 실제 절삭이 시작되기 전까진 오차를 쉽게 감지해내기 어려운 점이 있습니다.

그래서, 이 방법을 배제하고, 다음의 방법을 이용해 봤습니다. 완전 수동이긴 하지만, 오차의 양을 직접 컨트롤 할 수 있는 방법입니다.

아래의 웹싸이트에서 발견한 것인데…

http://beatty-robotics.com/zeroing-a-cnc/

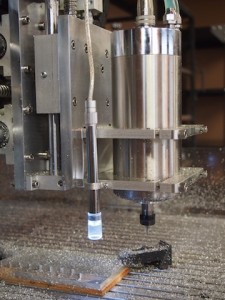

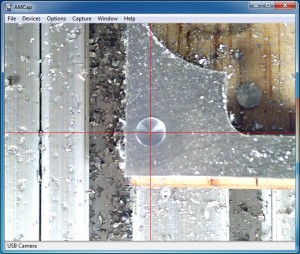

원리는 절삭 스핀들옆에 마이크로스코프 카메라를 고정하고, 그 카메라의 이미지를 이용해 x, y축의 기준점을 잡는 것입니다.

아래 이미지는 위의 웹사이트에서 퍼왔습니다.

그래서, 저도 200배율 카메라를 구입해서 동일하게 시도를 했습니다. 그런데, 원하는 만큼의 정밀도가 나오지 않았습니다.

위 사진에서 보는 것 같은 높dl로 카메라를 설치하면, 절삭면하고 거리가 떨어져 있어, 배율이 아주 높지않고, 그래서 자연히 오차가 커집니다. 눈으로 확인하며 반복 설정했을 때, 오차가 0.1mm 이하로 유지하는 것이 거의 불가능했습니다. 즉 기존의 방법보다 나을 게 없다는 것이었습니다.

그래서, 이 방법은 실패…..

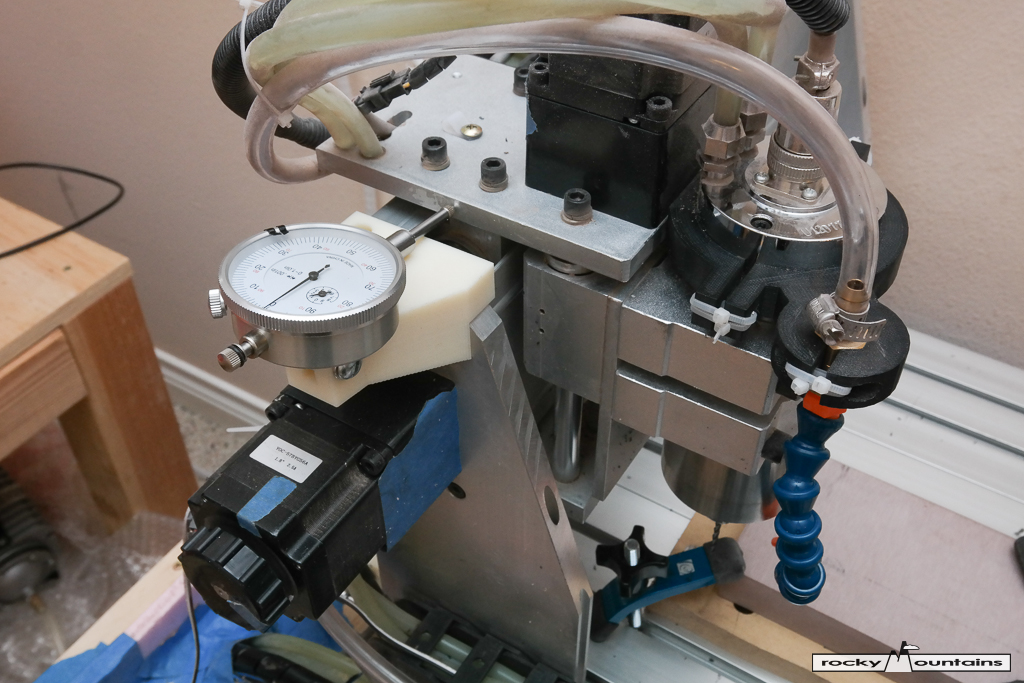

그래서 최후로 사용한 방법은 역시 수동 설정방법인데, 기계가공에서 오차 검출에 흔히 사용하는 Dial Indicator를 이용했습니다. 아래의 이미지의 것인데, 사진 아래 삐죽하게 튀어나온 탐침이 들어가고 나오는 양이 아날로그 게이지에 표시되는 계측장비입니다.

약간 크고, 수동장비이지만, CNC의 축에 단단하게 고정하고, 계측하면, 원점 설정을 아주 정밀하게 할 수 있습니다. 이 계측장비의 경우 쉽게 0.025mm의 정밀도를 달성할 수 있습니다.

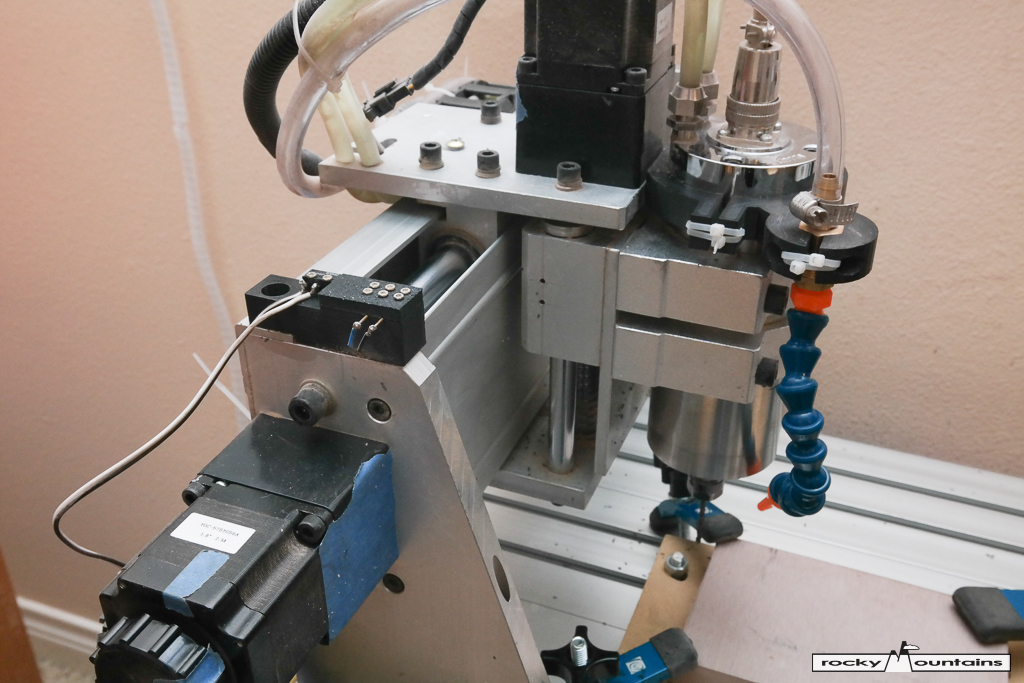

이 계측 장비를 CNC에 고정하기 위해, 마운트 베이스는 3D 프린터로 출력하였습니다. 그리하여 아래와 같이 설치하였습니다.

아래는 기존에 설치하여 사용하고 있던 마이크로 스위치 방식의 원점 설정 구조이고,

아래는이번에 새롭게 다이얼 인디케이터 계측장비를 마운트 한 것입니다. 아주 아날로그 스럽죠. ㅎㅎㅎㅎ

이것은 Y축용이고, X축도 비슷한 방식으로 다른 다이얼 인디케이터를 설치해야 합니다.

아래는 모든 설치를 끝내고, 작동 상황을 동영상으로 담아봤습니다.

주말을 이용해 이 방법을 사용하여 새롭게 몰드 제작을 시도해보겠습니다. ^^